动力电池热失控是电芯原因吗?这是一个复杂的系统性问题,电芯是热失控发生的“载体”和“舞台”,但它不是唯一的或初始的原因。

我们可以从以下几个层面来理解这个问题:

1. 电芯是热失控化学反应发生的“主体”

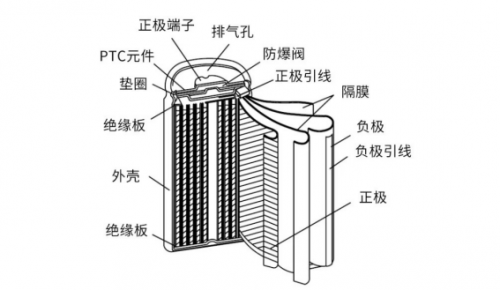

热失控的本质是电芯内部一系列放热连锁反应的总和,这些反应都发生在电芯内部:

负极SEI膜分解: 温度达到约90-120℃时,保护负极的SEI膜分解放热。

负极与电解液反应: 温度更高时,裸露的负极活性物质与电解液发生剧烈反应。

隔膜熔缩/破裂: PE隔膜约130℃熔化,PP约160℃,导致内部短路。

正极材料分解: 约200℃以上,富镍正极等材料分解,释放氧气。

电解液燃烧: 释放的氧气与电解液、燃烧产物发生剧烈燃烧或爆炸。

因此,电芯的材料体系(如高能量密度的NCM811比磷酸铁锂LFP更不稳定)、制造工艺(如粉尘、毛刺、杂质)、固有缺陷(如晶枝析锂)和老化状态,直接决定了其发生热失控的“难易程度”和剧烈程度。

2. 但热失控通常需要“外部诱因”来触发

即使电芯存在隐患,也需要一个起点。这些诱因通常被归类为“三大滥用”:

机械滥用: 碰撞、挤压、穿刺导致电芯变形、隔膜破裂,引发内部短路。

电滥用:

外部短路: 导线连接等导致瞬间大电流。

过充: BMS失效,过度充电导致负极析锂(产生锂枝晶刺破隔膜)、正极过氧化结构崩塌。

过放: 可能导致负极铜集流体溶解,再次充电时析出刺穿隔膜。

热滥用: 外部火烧、局部过热,使电芯温度达到触发内部反应的临界点。

3. 系统设计的责任:未能阻止或控制连锁反应

一个安全的电池包系统,其设计目标就是在单个电芯发生故障时,阻止其蔓延到整个系统。热失控蔓延往往意味着系统级防护的失效:

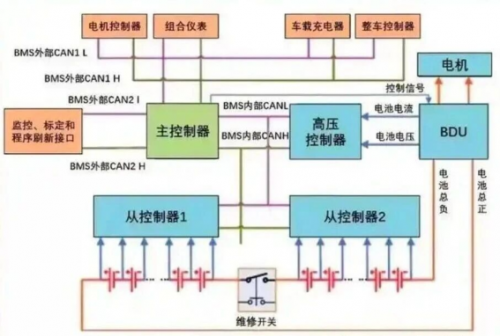

电池管理系统故障: BMS是“大脑”,如果它未能及时监测到电压、温度异常,或未能执行断电、冷却等指令,小故障会演变成灾难。

热管理系统失效: 冷却系统(液冷/风冷)失灵,无法带走热量。

结构设计缺陷: 模组和包内电芯之间没有足够的热隔离(隔热材料)、泄压通道设计不合理(导致火焰和高温气体喷向相邻电芯)、防爆阀未能及时定向泄压。

结论与比喻

一个形象的比喻:

电芯就像一堆干燥的木柴(其化学特性决定了它的可燃性)。热失控是这场大火本身。

木柴的质量(电芯自身):如果木柴本身潮湿(如LFP电池)就不易燃,如果非常干燥且含油(如某些高镍电池)就易燃。木柴里有火药(制造缺陷)就更危险。

点火源(外部诱因):需要火柴(过充)、撞击(机械穿刺)或隔壁火源(外部加热)来点燃。

消防系统(电池包系统):如果柴堆之间有防火墙、有自动灭火器(热管理),火就不会蔓延。如果这些系统失效,整堆柴都会烧光。

动力电池热失控是电芯原因吗?答案很显然不全是电芯的问题,更是一个系统性问题。 从电芯的“固有安全性”设计(如使用更稳定的材料),到电池包系统的“失效安全性”设计(BMS、热管理、结构防护),再到整车级的碰撞防护,共同决定了最终的安全表现。在实际事故分析中, 需要具体调查是电芯缺陷(如生产时混入杂质)直接导致的,还是由外部冲击、过充或系统保护失效引发的。当前行业的发展方向正是 “提升电芯本征安全”(如推广LFP、固态电池)与 “加强系统防护能力” (如CTB技术、更强大的BMS、主动冷却、隔热设计)双管齐下,以最大程度防止热失控的发生和蔓延。